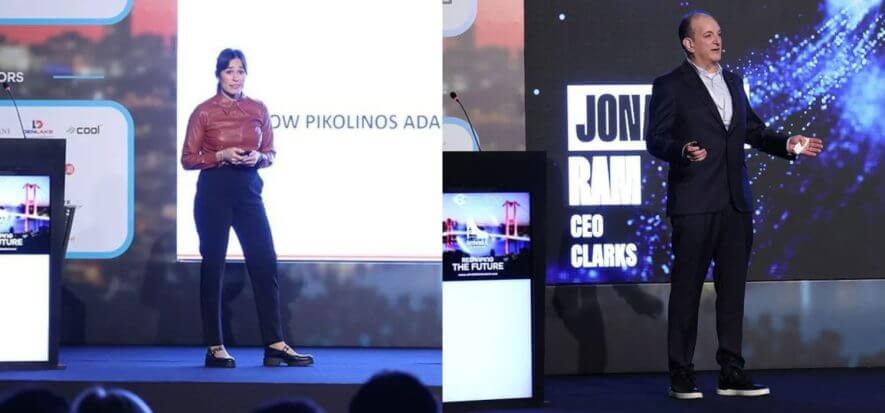

Il filo conduttore è l’obiettivo: correggere gli errori in manovia per consentire ai gruppi industriali di essere più efficienti e tempestivi. La prospettiva, però, è leggermente diversa. Perché quando Jon Ram (in foto a destra) parla dei suoi interventi nei funzionamenti produttivi di Clarks, di cui è CEO da aprile 2022, si riferisce a un brand che fa affidamento su una filiera produttiva globale. Julia Pérez de Tudela Navarro (in foto a sinistra), al contrario, illustra le innovazioni di un gruppo calzaturiero (Pikolinos) che gestisce direttamente la realizzazione dei prodotti (nonché dei materiali, avendo assorbito il fornitore di pelli Pies Cuadrados). Al pubblico del World Footwear Congress 2023, organizzato a Istanbul (8-9 novembre) da TASD, entrambi spiegano come attraverso tecnologia e organizzazione hanno saputo perfezionare meccanismi che avevano mostrato la corda.

Il nuovo corso di Clarks

Ram non fa mistero del fatto che, quando è arrivato alla guida di Clarks, ha trovato un gruppo sì orgoglioso della storia secolare, ma anche in pessime condizioni finanziarie. “Sono entrato in azienda al termine della pandemia – racconta –, quando l’argomento principale erano i problemi e i colli di bottiglia della supply chain globale”. Il nuovo CEO ha strutturato il proprio lavoro di riforma del brand su più punti: dalla valorizzazione del personale all’approccio cliente-centrico del business. Ma, a proposito di relazioni con i fornitori, ha investito in un’operazione culturale (per così dire). “Ho voluto che tutti avessero una comprensione end-to-end del prodotto – spiega –, perché mi sono reso conto che non c’era grande consapevolezza dei meccanismi di filiera”. Per un gruppo globale, che oltretutto ha bisogno di consolidare i conti e tenere a bada i costi, è fondamentale. “Sono necessarie chiarezza dei piani e tempestività della comunicazioni – afferma –. Deve essere chiaro che il ritardo di due giorni di una comunicazione da parte nostra si può tradurre in uno slittamento di settimane nella consegna da parte dei fornitori, così come la correzione in corso d’opera della richiesta di quantitativi può richiedere settimane di lavoro aggiuntivo per le integrazioni necessarie”. L’efficientamento va perseguito anche attraverso le innovazioni tecnologiche, “in cui bisogna vedere un investimento – rassicura il CEO di Clarks – e non solo un costo”.

Gli errori in manovia che Pikolinos non fa più

Quando Navarro è entrata in Pikolinos nel 2021 per occuparsi di lean production ha trovato anche lei un gruppo che aveva bisogno di perfezionare i processi e contenere i costi. L’azienda della famiglia Perán dal 2015 aveva trasferito il proprio cuore produttivo nel nuovo calzaturificio di Pikokaizen (Elche), stabilimento di oltre 5.000 metri quadri dove produrre oltre 500.000 paia l’anno per i due marchi del gruppo (Pikolino e Martinelli). “Abbiamo studiato l’intero iter produttivo, dal taglio dei pellami al magazzino – sono le parole di Navarro –. Ci siamo resi conto che la fase più importante, quella quindi su cui intervenire, era la giunteria. Abbiamo mappato le competenze e ridisegnato il padiglione affidandoci alla robotica e all’intelligenza artificiale, che distribuiscono materiali e carichi di lavoro in maniera automatizzata”. Questo ha permesso di risparmiare tempo e mettere gli addetti nelle condizioni di operare al meglio. “Abbiamo tenuto conto delle loro reazioni – conclude Navarro –, oscillate tra valutazioni positive, suggerimenti e anche timori. Hanno adottato il nuovo modello e si sono adeguati con soddisfazione”. (rp)

Foto dall’organizzazione

Leggi anche: